Unsere Verfahren

RapidTooling

Unsere Verfahren

- Selektives Lasersintern (SLS)

- Powder Bed Fusion (MJF/SAF/HSS)

- Stereolithographie (SLA)

- PolyJet (PJM)

- FusedDepositionMoulding (FDM/FFF)

- Vakuumguss (VAC)

- Modellbau

- Zerspannende Bearbeitung

- RapidTooling

- Selektives Laserschmezen (SLM)

- Metallguss

- Messtechnik

- CAD, fertigungsgerechte Bauteikonstruktion & Reverse Engineering

- Kunststoffschulung & Weiterbildung

- Forschung & Entwicklung

In der Regel arbeiten wir mit standardisierten Aluminium-Werkzeugeinsätzen, die bei uns im Haus auf unseren Spritzgussanlagen abgemustert werden. Daraus resultiert eine zeitnahe Fertigstellung der Aufträge und eine schnellst mögliche Durchlaufzeit.

Innerhalb kürzester Zeit sind filigrane aber auch große Bauteile in gängigen Serienwerkstoffen (Thermoplasten) herstellbar. Zudem sind 2K Bauteileoder Bauteile mit anschließender Montage, wie auch Oberflächenstrukturen nach DIN VDI 3400 möglich. Typische Losgrößen sind bei Handentnahme im vierstelligen Bereich, größere Stückzahlen aber teilautomatisiert oder mit mehereren Kavitäten möglich.

mit CAD Daten & Zeichnung falls vorhanden

Technische Bewertung für Angebotserstellung. Kein Angebot ohne Werkzeugkonzept & Zykluszeit

Unserer Werkzeugmacher setzen die Bestandteile zu einem Ganzen zusammen und touchieren erstmalig.

Teile werden in House in unseren Technikum auf einer der sieben vollelektrischen Spritzgussmaschinen gefertigt

Eigenes Messlabor für EMPB & Messungen. Durchführung entweder auf eigenen XXX, eigener taktiler XXX oder mittels CT-Auswertung ….

Teilefinish wie Ausguß…, Bauteilzeichnung, Verpackung & Etiketterungen nach Kundenvorgabe

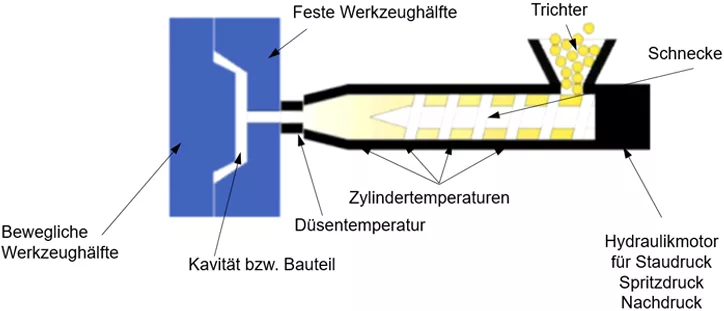

Verfahrensprinzip

Unsere Anlagen

Materialdaten

Für den Spritzguss steht eine Vielzahl von allen gängigen thermoplastischen Serienwerkstoffen von verschiedenen

Herstellern mit unterschiedlichsten Materialeigenschaften zur Verfügung.

Aufgrund der Vielfalt der Materialien bieten wir Ihnen gerne an, Sie ausführlich zu beraten.

Referenzen

Mit dem evation Antrieb präsentiert FAZUA ein elektrisches Antriebssystem, das sich vor allem an sportive Ansprüche richtet und dabei dennoch das natürliche Fahrgefühl eines unmotorisierten Fahrrads vermittelt. Das bereits für die Auslieferung vorgesehene eBike stellte jedoch einen Weiterentwicklungsbedarf fest, der unter normalen Umständen keine termingerechte Auslieferung erlaubt hätte. cirp konnte hierbei mit dem Rapid Tooling-Verfahren maßgeblich unterstützen. Mit kleinen entscheidenden Anpassungen wurde das Bauteil so optimiert, dass innerhalb einer Woche sowohl das Spritzgusswerkzeug für die Hart- wie auch die darauf abgestimmte Werkzeugkonstruktion für die Weichkomponente umgesetzt und bemustert werden konnte. Innerhalb dieser Zeitspanne wurden zudem die ersten 1.000 Teile der bis heute gesamt 15.000 2-Komponentenbauteile hausintern gefertigt.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche

Material: 2K Komponenten (hart/weich)

ndividuell verstellbare Produktelemente ermöglichen eine bequeme Passform für den Endkonsumenten. Mehrere Verschlussreihen unterstützen zudem in der Weitenregulierung und sorgen für einen Ausgleich bei Materialermüdung. Aktuell fertigt die cirp auf ihren Spritzgießmaschinen Verschlusselemente in den Farben transluzent weiß und blau. Die Endposition der Funktionsbauteile lässt sich leicht und sicher durch eine lösbare Klipp-Verbindung festlegen. Der Kontakt mit heißem Wasser wie auch das Waschen in der Waschmaschine zur Reinigung ist problemlos möglich.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche

Das Start-up-Unternehmen aucobo aus Stuttgart bietet führende menschen-orientierte smart-wearable Lösungen für das industrielle Shopfloor Managemenent an. Die automatisierte und intelligente Informationsverteilung ermöglicht durch die neue Art der Vernetzung von Mensch und Maschine eine deutlich effektivere Zusammenarbeit und sorgt für eine flächendeckende Digitalisierung in der Produktion und Logistik. Die zusammengefassten Informationen werden per Smartwatch direkt auf das Handgelenk übermittelt. Eine Schutzhülle soll das Endgerät vor Beschädigungen und Schmutz in den Produktionsbereichen zuverlässig schützen. Als Projektpartner unterstützt cirp das Unternehmen bei der Fertigung der Hülle mit ihrem kompletten Leistungspaket von der 3D Digitalisierung und Konzeption über die Auswahl von Werkstoff und Technik bis zum fertigen Produkt. Der erste Prototyp wurde in TPU gefertigt. Das Serienteil wird aktuell mit einem hautverträglichen Material im Spritzgussverfahren hergestellt.

Projekt: cirp-EXPRESS 2K-Serienwerkzeug innerhalb nur einer Woche